浅谈基于TOC约束的工程机械行业生产计划管理系统(上)

中国工程机械行业经过几十年的努力已经具有相当的规模,积累了大量的技术和经验。随着世界经济一体化的形成,由于中国潜在的巨大市场和丰富的劳动力资源,国外的技术、资金、产品大量涌入中国,中国工程机械企业面临前所未有的国内外激烈的竞争局面。竞争要求企业产品更新换代快、产品质量高、价格低、交货及时、服务好。而这些市场竞争的特性又与企业管理的模式、管理方法、管理手段、组织结构、业务流程密切相关。如何缩短差距,提升管理水平,进一步提升中国工程机械企业的竞争力,成为摆在中国工程机械行业面前的重要课题。

企业研发、生产、供应链、营销、服务和财务管理等活动,构成了一个企业管理活动的价值链。在计划、组织、领导、控制四大管理职能之中,计划职能是管理的首要职能, 生产计划则是企业计划管理中的重点,因为生产计划管理可以创造出企业最优的生产力。但是,由于行业不同,生产计划具有明显的行业特性。比如,制药、薄膜、化工企业的生产管理模式与工程机械企业就有巨大差异。工程机械企业的生产模式是典型的离散制造模式,其生产计划具有明显的行业特性。

工程机械企业的离散制造模式的特点是:产品品种多,仅徐工集团重型有限公司一个企业就有近200种产品;生产批量小,每批订单1~40台不等;产品复杂,一个产品的零部件有3000多件;生产周期长,大型设备单台套生产周期长达半年甚至一年;工艺复杂,包括磨、切、钻、铣、焊接、喷砂、油漆、装配等多道工艺处理;组织生产难度大,既有自己组织生产,又有大量采购,还有很多外协加工。自己加工生产时,各分(子)公司下设若干个生产分厂,生产流程布局、工位划分、工作中心的合理设置,都是生产计划的关键因素。再加上上千家供应商、几百家外协厂,内外生产节拍的衔接,对于计划管理都是巨大挑战。

面对如此复杂的离散制造管理,在纯人工管理条件下,生产计划的管理模式落后,成本计算不准确,信息分散、不及时、不准确、不共享,业务流程不合理,业务流程的管理和控制不规范,随意性大,缺乏标准化、规范化、制度化、程序化、数据化的管理,管理的优劣因人而异,当企业发展到一定的规模时,上述特点使生产管理非常困难,生产计划与控制根本无法有效指导生产。

工程机械行业生产计划管理特点和现状

工程机械行业的生产计划是生产管理活动的中枢,是生产系统运行管理最基本的日常工作,正确与有效的生产计划管理是提高生产有效性与经济性的根本保证。对生产进行计划管理是企业实现内部科学、系统、有效管理最重要的环节,对降低制造成本起着关键作用,是企业实现精益生产的基础。

工程机械行业经常无法准时交货,更多的交货期满足都是依赖库存出货,企业往往开足马力拼命生产备足库存,订单波动、产能不均、计划失控成为很多工厂的顽疾,计划形同虚设;但客户的计划常常变更,即便库存很高,也常常无法满足客户需要,太多的紧急出货,常常缺料;产序失调,招致人、机、设备、物料配合不佳,质量无法保证,退货量太高,太多的跟催,太多订单无法整批出货……经常不能如期交货,最终客户流失,企业损失惨重,其根本原因是计划管理没有完全到位。

现行生产计划管理中存在诸多问题,很多企业的生产计划是一个静态的、分散的、不连续的、按台套的计划,不能进行合理的通用件合并,缺乏科学的计划政策、批量政策、储备政策、提前期等生产计划参数。由于计划方式落后,造成很多企业的生产周期长,库存在制品储备高,流动资金占用大,不能准时交货,多数企业执行月计划,滚动计划,计划较粗,上下工序缺乏精确的衔接,由于在制品、库存、物料定额数据不及时,不准确,计划的准确性差;由于计划管理不周,造成生产不均衡,零件成套率差,不能按时交货,生产调度工作量大,天天抢缺件,这些是大多数工程机械企业普遍存在的问题。

考察了很多工程机械制造企业,发现一个有趣的现象,不论企业上ERP还是没上ERP,车间里、装配线上、加工线上的作业计划、生产过程的调度和管理仍然是在用最初最原始的那种老方式——多数时候是人的经验,有时候是感觉在起作用,加上少量的以Excel为工具的报表运算,虽老虽笨但是有效。ERP功能再强、管得再宽似乎也管不到这里。结果,表面风风火火的ERP与企业最关键的运转过程发生了断层,从这个断层衍生出来的一大堆问题成为众家ERP难解之死结。最关键的是,企业生产调度是对企业最底层的生产资源——人员、设备、场地、配送等,按照它们的能力进行合理安排。但是上层的ERP无论干什么事情都不去考虑这些资源和它们的能力,或者假设生产能力无限,或者按照一个人为定义的瓶颈资源进行简单四则计算,这种简单计算很难满足工程机械制造企业生产计划管理的要求。

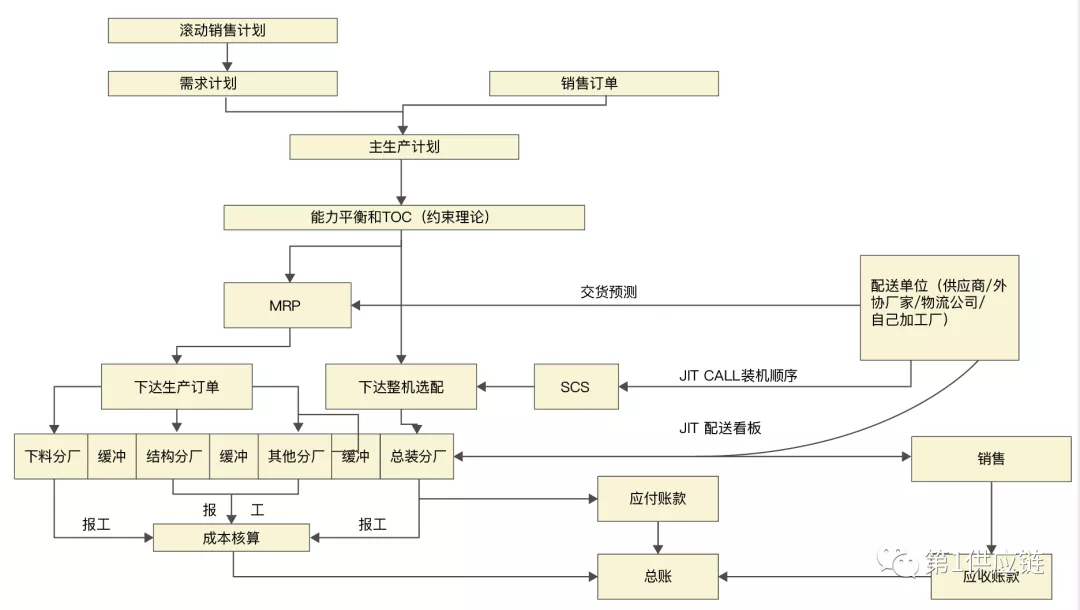

工程机械企业生产计划模型

针对工程机械行业生产计划管理的特点,企业必须考虑在保证满足销售需求的情况下,生产计划如何均衡;如何和供应商计划协同;如何快速变更计划;如何提高存货周转率;如何和配送方协同,既能降低整个供应链的库存,又能在正确的时间内,配送方把物料按指定的数量送到指定的地方,生产订单量大,为现场报工带来困难,进而影响计划的准确性和成本核算的准确性,这个问题如何解决。

这一连串的疑问对ERP系统生产计划提出挑战,ERP系统很难完全满足这种计划模式,解决这些难题,必须开发符合自己实际情况的“插件”。所谓的插件,就是从ERP系统取数,处理完毕,写回ERP系统的“增强功能”。这些增强功能不会变更ERP系统核心逻辑,也不会影响系统标准产品的升级,只有这样才能把这一连串的疑问逐个解决。

1、工程机械行业生产计划管理系统

2、销售滚动计划

3、主生产计划模式

4、TOC运算逻辑应用

TOC的核心理念是指任何系统至少存在着一个约束,否则它就可能有无限的产出。因此,要提高一个系统(任何企业或组织均可视为一个系统)的产出,必须要打破系统的约束。任何系统可以想象成由一连串的环所构成,环与环相扣,这个系统的强度就取决于其最弱的一环,而不是其最强的一环。同理,也可以将企业或机构视为一条链条,每一个部门是这个链条其中的一环。如果想达成预期的目标,我们必须从最弱的一环,也就是从瓶颈(或约束)的环下手,才可得到显着的改善。换句话说,如果这个约束决定一个企业或组织达成目标的速率,则必须从克服该约束着手,这样能在短时间内显着地提高系统的产出。

(节选自泛联官网)

第一供应链是一套专注于工程机械行业的信息化软件,已经将TOC完全融合其中是一套基于TOC的管理系统,为多品种小批量制造企业解决库存、生产、缺料等各方面的瓶颈。帮助企业降低成本,缩短交期,提高库存周转率和投资利润率。